- A quelle fréquence le pressoir est-il rempli ?

- Combien de temps faut-il pour remplir le pressoir ?

- La cadence de remplissage est-elle compatible avec la cadence en amont (réception vendange, décuvage…) ?

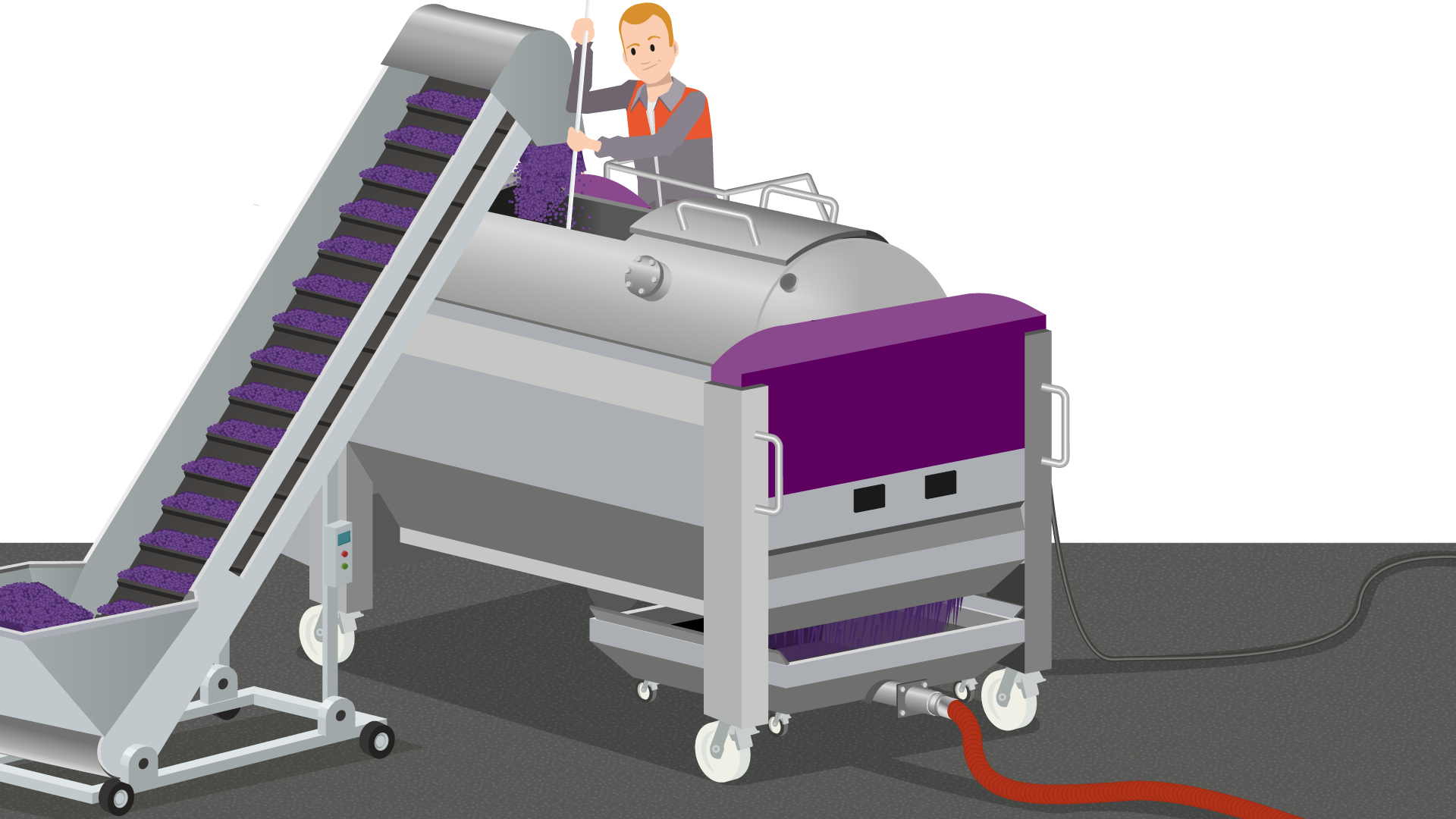

Remplir le pressoir

Temporalité

Méthodes - Techniques

- Comment le pressoir est-il rempli ?

- Quelles sont les connexions nécessaires en amont ?

- Quelles manutentions et manipulations sont nécessaires ? Comment peut-on les limiter ou les faciliter ?

- Comment contrôler le niveau de remplissage ? Comment arrêter le remplissage ?

- Comment la répartition homogène dans le pressoir est-elle assurée ?

Lieu - Accessibilité - Espace

- Le pressoir se commande-t-il à distance (ouverture / fermeture de porte) ?

- Les organes de commande sont-ils positionnés à des endroits stratégiques (visibilité, accessibilité…) ?

- Les zones d’interventions sont-elles sécurisées et facilement accessibles (accès en hauteur…) ?

- Les alimentations en eau et électricité sont-elles positionnées à des endroits stratégiques (distance à parcourir, accessibilité…) ?

- Quel est l’espace nécessaire pour les équipements et les travailleurs ?

- Où les équipements sont-ils stockés lors du remisage ?

Organisation

- Comment les flux/circulations (vendange, marc, engins, piétons…) sont-ils anticipés et gérés ?

- Quelles sont les interactions avec d’autres activités (réception vendange, évacuation des déchets, remontage, décuvage…) ? Comment sont-elles gérées ?

Matériels - Equipements

- Quels équipements (engins, matériels, machines…) sont nécessaires pour remplir le pressoir ? Comment sont-ils stockés lors du remisage ?

- Comment les équipements se combinent-ils entre eux ?

- Comment les équipements sont-ils maintenus en état de conformité ?

Main-d'œuvre

- Qui remplit le pressoir ? Qui le pilote ?

- Combien de personnes sont nécessaires pour le remplissage ?

- Combien de personnes ont accès aux commandes ?

- Les rôles de chacun sont-ils définis et formalisés à l’avance ?

Informations nécessaires - Communication

- Quelles informations sont nécessaires pour réaliser correctement le travail (mise en route du pressoir, niveau de remplissage, arrêt du remplissage…) ?

- Comment avoir accès à ces informations ? Quels moyens de communication sont mis en place ?

- Comment s’assurer et contrôler que le remplissage fonctionne correctement (visibilité, transmissions des informations…) ? Les moyens de contrôle mis en place sont-ils compatibles avec l’ambiance physique (bruit, éclairage…) ?

Ambiances physiques

- Comment les conditions météorologiques sont-elles prises en compte ?

- L’éclairage prévu est-il suffisant ?

- Comment le bruit des machines est-il pris en compte ?

Gestion des dysfonctionnements

- Quels dysfonctionnements pourraient se produire (panne, mise en route intempestive…) ?

- Comment les anticiper et les gérer ?

- Un système d’arrêt d’urgence est-il installé ?

- Existe-t-il une procédure définie (débranchement, consignation/isolation du pressoir…) ?